Conosci diversi modi per macinare le piastre di acciaio al carbonio?

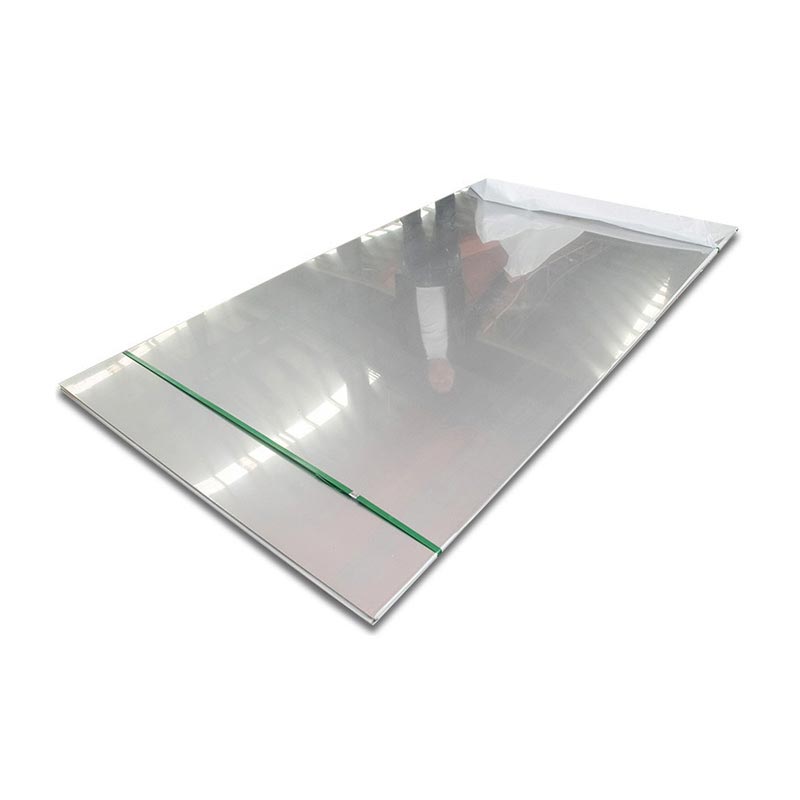

Piastre di acciaio al carboniosono ampiamente utilizzati in molte attrezzature meccaniche professionali e grandi parti strutturali nel settore manifatturiero. Ad esempio, nelle industrie ingegneristiche, energetiche e minerarie, molti prodotti utilizzano piastre in acciaio al carbonio con uno spessore di 6-20 mm. Alcune di queste piastre di acciaio sono piastre piatte senza cavità, mentre la maggior parte sono piastre con porosità del 30%. Le loro specifiche e dimensioni variano a seconda del prodotto e dello scopo. Dopo il taglio del plasma o il taglio dell'ossigeno, queste piastre di acciaio al carbonio lasceranno diversi gradi di flash, scorie e bara sulla superficie tagliata, che devono essere rimosse, altrimenti influenzerà l'aspetto e l'uso del prodotto finito.

Esistono diversi metodi principali per macinare piastre in acciaio al carbonio

1. Schema di macinazione a faccia singola secca tradizionale

Questo metodo di macinazione macina continuamente ilpiastra in acciaio al carbonioImpostando più teste di macinazione sulla parte superiore del banco di lavoro. I mezzi di macinazione utilizzati sono sostanzialmente cinture di levigatura a base di stoffa e le loro teste di macinazione modificate. Tuttavia, questo metodo non ha solo un costo elevato di materiali di consumo, ma perde anche tempo e frequenza nella sostituzione dei materiali di consumo. Alcuni pezzi hanno bisogno di elaborazione a doppia faccia. Se adottiamo questa soluzione di macinazione a faccia singola, dopo il completamento della macinazione a faccia singola, dobbiamo capovolgere il pezzo per completare i requisiti di elaborazione finale, che ridurranno notevolmente l'efficienza di elaborazione.

2. Tecnologia di lavorazione a doppia faccia secca

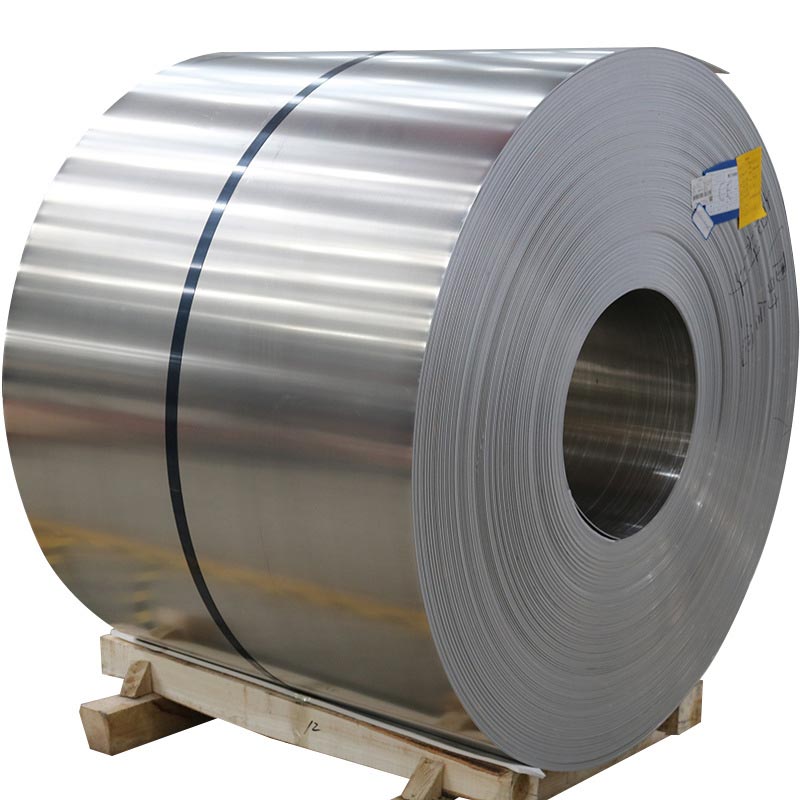

Questo metodo di macinazione è un'elaborazione della linea di produzione. La piastra in acciaio al carbonio è bloccata da diversi set di rulli di serraggio relativi superiori e inferiori per la macinazione. Questo metodo di macinazione presenta molti vantaggi, come un buon effetto di elaborazione, nessuna scorie residui e bacche e un'efficienza di elaborazione molto elevata, che consente di risparmiare notevolmente il nostro tempo di lavoro.

- Perché oggi l'acciaio in banda stagnata vince progetti di imballaggio nel mondo reale?

- Metodi e precauzioni per il controllo della qualità della superficie per la lamiera di acciaio inossidabile 304

- Qual è il processo di produzione dei tubi in acciaio inossidabile?

- Misure di qualità della saldatura per tubi senza saldatura in acciaio inossidabile 304

- Come scegliere il tubo in acciaio inossidabile per le vostre esigenze industriali?

- Condizioni di ricottura luminose per 304 tubo in acciaio inossidabile